热门关键词:

1. 明确排放要求,避免标准不符

避坑点:未根据当地环保标准选择设备,导致验收失败。

建议:

提前确认当地NOx排放限值(如50mg/m³或更低)。

选择设计值比限值低10%~20%的设备,预留余量应对负荷波动。

2. 催化剂选型与寿命管理

避坑点:催化剂类型或寿命不匹配,导致频繁更换、成本激增。

建议:

根据烟气成分(如SO₂、粉尘含量)选择抗中毒催化剂(如钛钨钒催化剂)。

要求供应商提供寿命承诺(通常2~3万小时),明确活性衰减率。

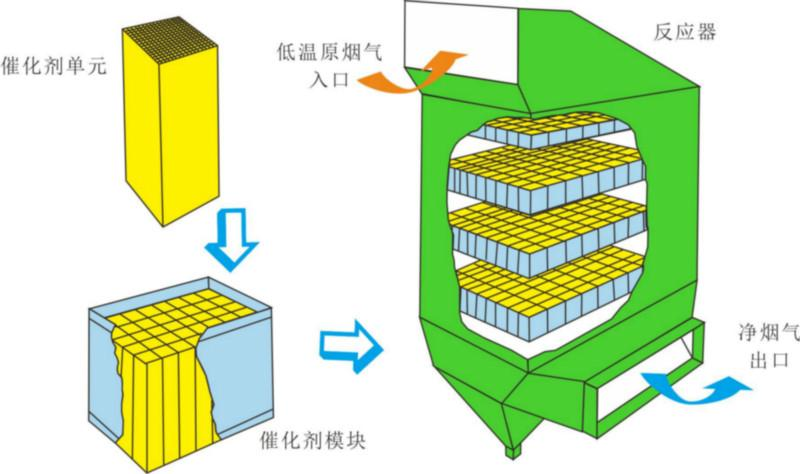

考虑模块化设计,便于分段更换。

3. 氨逃逸控制,避免二次污染

避坑点:氨逃逸超标(>3ppm),引发腐蚀或PM2.5问题。

建议:

选择带AIG(氨喷射格栅)优化系统的设备,确保氨气均匀分布。

要求配备在线氨逃逸监测仪,并与喷氨系统联动调节。

4. 系统适应性设计

避坑点:设备无法适应机组负荷变化,导致脱硝效率波动。

建议:

验证SCR在30%~110%负荷范围内的稳定性。

要求提供CFD模拟报告,确认烟气流速分布均匀性(相对标准偏差<15%)。

5. 防堵灰与耐磨设计

避坑点:高粉尘烟气导致催化剂堵塞或磨损。

建议:

前置除尘效率需≥99%(如加装声波吹灰器)。

催化剂孔径≥7mm(高尘环境),采用蜂窝式结构耐磨涂层。

6. 还原剂供应系统选择

避坑点:液氨安全性差,尿素系统能耗高。

建议:

优先选择尿素热解/水解工艺(安全性高)。

若用液氨,需符合《危险化学品管理条例》,配备泄漏应急系统。

7. 供应商资质与案例核查

避坑点:供应商经验不足,设备实际运行不达标。

建议:

要求提供至少3个同类机组(如300MW燃煤)的成功案例。

核查EPC总包资质,优先选择具备专利技术的厂商。

8. 全生命周期成本核算

避坑点:低价中标后运维成本过高。

建议:

综合比较10年内的催化剂更换、氨耗、电耗成本。

要求供应商提供能耗数据(如系统压损<800Pa)。

9. 智能化控制与运维支持

避坑点:自动化程度低,依赖人工调节。

建议:

选择配备AI优化算法的控制系统(如基于神经网络预测喷氨量)。

明确远程诊断服务和备件供应响应时间(如24小时技术支持)。